综采工作面特高压远程安全供液保障系统

一、综采工作面特高压远程安全供液保障系统的意义

综采工作面特高压远程安全供液保障系统是目前国内新型实用、运行安全可靠的一项综采煤炭技术,它对中国煤矿工作面井下综采设备布局进行了创新性变革,提高了安全性能和劳动生产率。综采工作面远程电液保障系统的应用,增强了对煤(岩)与瓦斯(二氧化碳)突出和强冲击地压等复杂地质条件的适应能力,提高了综采工作面的生产稳定性,有效降低了安全事故发生的几率,有利于矿井安全生产。实现整个工作面的供电、供液、控制和信息化的优化运行,系统稳定可靠,对推动高产、高效矿井建设具有重要的意义。

1. 特高压远程安全供液保障系统的优点:

1.1特高压远程安全供液保障系统与远距离供电配套可以停止或大大减少设备列车的迁移,使综采工作面两道保持通畅,消除了频繁拉移设备列车导致的安全隐患,液压支架前没有常见的巷道拥挤、空间狭小、管路安装混乱现象,给矿井安全生产创造了有利条件。

1.2特高压远程安全供液保障系统是综采工作面远程自动化控制重要组成部分,易于采用现代化、智能化的生产管理方法,生产效率显著提高。

1.3特高压远程安全供液保障系统增强了对煤(岩)与瓦斯(二氧化碳)突出和强冲击地压等复杂地质条件的适应能力,提高了综采工作面的生产稳定性,有效降低了安全事故发生的几率。

1.4特高压远程安全供液保障系统寿命高达10年,产品低碳环保,可以在不同采区工作面多次安装拆卸使用;维护方便,无需大量人工投入,降低维护成本。

1.5大口径液压钢管及特高压钢管连接器的发明应用,实现了泵站和采煤面的远距离分置而又保证了综采生产液压支架对高压乳化油的压降损失需要,实现安全可靠运行。

1.6根据采区各工作面位置,合理布局,实现集中远程供液。

2. 高压胶管的缺陷:

目前,液压支架乳化液供液多采用高压胶管。胶管规格型号多,使用量很大,胶管的故障表现形式也多,原因复杂。在工作面与巷道中,近千米裸露的高压管路,任何故障均可能增加安全隐患;故障将直接导致工作面停产,影响生产效率,增加维修成本,甚至会造成人员伤亡;另外,在恶劣的环境下更换胶管,必然污染系统,增加系统其他环节的故障隐患,降低整个液压系统的可靠性和效率。

2.1压降损失大。利用高压胶管实施远距离供液,1000m压力降达到8MPA以上,不能满足供液压力的需要,支架初掌力不能满足设计要求,造成安全隐患。

2.2移架速度慢。回液管中背压增大,管径小,流量小,严重影响移架速度,降低生产效率。

2.3成本高。高压胶管寿命较短,一般1.5年左右胶管老化;而特高压远程安全供液保障系统使用寿命可达到10年,可以重复使用系统,采购成本与高压胶管相差无几,更具经济优势。

2.4安全隐患多。上千米的高压管路裸露,工作环境恶劣,管路脉冲严重,如果使用不当必然会产生各种损坏。部分胶管在正常情况下需要保持密封性和超高压,以保证支架的支护效果,失效影响是灾难性的。

2.5乳化液介质黏度低、密度大、抗腐蚀性相对差,特别是不同矿区水质酸碱度差别很大,使用中管理不严,井下乳化液往往达不到规定的油水比例,橡胶长期处于这种介质的浸泡中,必然会变质、硬化、老化,进而污染乳化液,造成油缸密封、操作、控制元件的损坏。

3. 市场调研情况:

3.1综采工作面现状。近年来,我国煤矿生产规模、集约化程度不断提高。但受地质条件和生产力水平制约,部分矿井生产布局不合理、系统复杂、采掘头面多、环节多、用人多,产能无序扩张,超强度生产问题突出,严重影响了矿井科学生产和矿区均衡发展以及安全保障。2014年5月6日国家发展和改革委员会、国家安全生产监督管理总局、国家能源局、国家煤矿安全监督局联合发文(发改运行【2014】893号),要求利用3年左右的时间,经过改造调整现有生产、建设矿井,实现开拓布局合理,系统简单优化,装备工艺先进,生产均衡有序。有条件的矿井要实现采煤工作面远程自动化管理,使安全保障能力得到进一步提高。

3.2系统集成供应商的必要性。工作面远距离进液、回液压力大(进液31.5MPA,回液16MPA),要求系统各个环节必须安全可靠。如果系统各个部件是由多厂家提供,无法进行打压试验,系统的稳定性无法保证,给安全留下隐患。并且一旦出现故障,很难查清问题的原因,影响安全和生产。而由一家企业提供整套系统设计方案、物料供应以及指导安装,则最大限度的避免这种问题,从而实现安全远程供液。

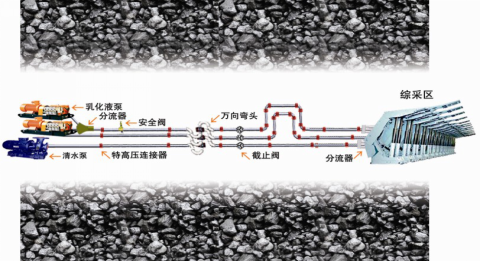

二、综采工作面远程安全供液保障系统方案说明:

使用环境温度:-5℃~+45℃;大气压:0.1Mpa;相对湿度:30—85%;输送介质:3%-5%乳化液;进液管路工作压力:31.5MPa--37.5MPa,回液管路工作压力16MPa。

1. 进液管路:

该方案进液管路钢管材质为27SiMn,规格为¢88.9mmX9mmX5m,钢管酸洗鳞化,外表面防腐采用喷漆处理,管路钢管之间使用特高压钢管连接器进行连接。特高压钢管连接器由下述部件组成:

1.1特高压钢管连接器:2片, 采用高强度、高韧性、抗腐蚀的铁素体球墨铸铁,即保证产品耐压强度,又保证了产品使用寿命。

1.2密封圈:采用阻防静电橡胶密封圈,结构设计为E型压力响应式。压力越大,密封效果越好、保证在输送液压乳化液时不产生泄漏。

1.3螺栓、螺母:4套,采用高强度螺栓,保证了承压能力和安全性。

2. 回液管路:

回液管路中钢管材质为27SiMn,规格为¢88.9mmX7mmX5m,钢管酸洗磷化,外表面防腐采用喷漆处理,管路钢管之间的连接使用超高压钢管连接器进行连接;超高压钢管连接器:

2.1超高压钢管连接器卡件:2片, 采用高强度、高韧性、抗腐蚀的铁素体球墨铸铁,即保证产品耐压强度,又保证了产品使用寿命。

2.2密封圈:采用防静电橡胶密封圈,结构设计为E型压力响应式。压力越大,密封效果越好.保证在输送液压乳化液时不产生泄漏。

2.3螺栓、螺母:2套,采用高强度螺栓,保证了承压能力和安全性。

3. 钢管沟槽加工:

按HLH沟槽加工工艺规范进行;在技术服务工程师指导监督沟槽加工并检验钢管沟槽尺寸合格后方可安装使用;为了在运输和安装拆卸中保护钢管管端不被碰伤和保持管道内清洁,本公司还专门设计了液压钢管专用钢管末端防护套。

4.系统管路两端分别设置一个分流器,用高压胶管分别与泵站和液压支架进行连接,其中分流器的加工定制根据矿上使用胶管的规格进行加工。

5. 根据煤矿采区煤巷起伏不平的特点,建议如下:

5.1管道系统每100米设一个闸阀,方便后期管线的维护和调整。

5.2准备数个短钢管,该钢管和一个变径三通安装后的长度与一个标准长的钢管安装等长。目的是根据生产情况随时拆掉一根钢管换用短钢管并增设一个变径三通,增设单柱液压支架。

5.3根据煤矿的煤巷特点,提供8°、12°、90°等的一批高压弯头备用。

详细技术资料欢迎垂询,热线:0335-3513988 手机18630384040(秦经理)